ОСОБЕННОСТИ РЕМОНТА МОРСКИХ ПОДВОДНЫХ ТРУБОПРОВОДОВ

Генеральный директор Генеральный директор

ООО МК «Каскад» ООО «НТЦ «Нефтегаздиагностика»

ШУРЕКОВ Владимир Петрович ЛЕЩЕНКО Виктор Викторович

ОСОБЕННОСТИ РЕМОНТА МОРСКИХ ПОДВОДНЫХ ТРУБОПРОВОДОВ

Помимо мероприятий по обеспечению эксплуатации морских подводных трубопроводов (МПТ) в штатном режиме, необходимо располагать всем комплексом средств и методов ремонта для гарантированного восстановления несущей способности труб в случае выявления любого вида дефектов для всех типов МПТ. В предлагаемой Вашему вниманию статье рассмотрено применение технологий ремонта МПТ усиливающими композитными муфтами SmartLock® и ремонта погнутых участков МПТ адаптивными муфтами серии БЕЛУГА, а также обсуждается проблема стандартизации методов ремонта МПТ с учетом российской отраслевой специфики.

Технологии ремонта МПТ в России, безусловно, должны развиваться с учетом зарубежного опыта и, прежде всего Норвегии, США, Австралии, стран ЮВА, обладающих многолетним практическим опытом подводных ремонтов. Однако необходимо учитывать как крайне высокую стоимость ремонтных конструкций при покупке их за рубежом и длительные сроки изготовления и поставки (до полугода), так и появившийся санкционный аспект, а также тот факт, что прямое копирование импортных конструкций невозможно в силу их патентной защиты.

Эти соображения приводят нас к необходимости развивать отечественную базу решений для ремонтов МПТ.

Очевидно, что универсальных решений на все случаи жизни не бывает, поэтому тот или иной метод ремонта разумно подбирать в соответствии с типом дефекта и конкретной ситуацией, учитывая такие факторы, как глубина моря, наличие ледового покрова, доступность специализированных судов в регионе.

КЛАССИФИКАЦИЯ ДЕФЕКТОВ И МЕТОДОВ РЕМОНТА МПТ

Встречающиеся на практике дефекты МПТ условно можно разделить на два больших класса: дефекты, снижающие прочностные свойства трубопровода, – потеря металла (общая коррозия, питтинги), задиры, расслоения стенки трубы, дефекты сварных соединений, и дефекты, не приводящие к снижению прочности, но влияющие на устойчивость и сопротивление конструкции: дефекты изоляционного покрытия, вмятины, загибы. Особый случай, когда дефекты металла стенки выявляются на трубах с бетонным балластным покрытием, что кратно усложняет ремонт и повышает его стоимость.

Также укрупненно можно провести классификацию по методам ремонта: 1) вырезка и замена дефектных участков с подъемом и вывешиванием трубопровода специализированным судном или заменой участка под водой с применением перекрывающих устройств типа Stopple, 2) применение упрочняющих бандажей (металлических либо композитных) и оболочечных конструкций в первую очередь для ремонта вмятин или деформированных, погнутых участков трубы.

Необходимо отметить, что в последнее десятилетие в России были разработаны и внедрены на практике сразу несколько уникальных разработок для ремонта различных дефектов МПТ, которые, не уступая зарубежным решениям по надежности, значительно превосходят их по простоте и скорости установки, что радикально сказывается на цене ремонта.

ТЕХНОЛОГИЯ SMARTLOCK®

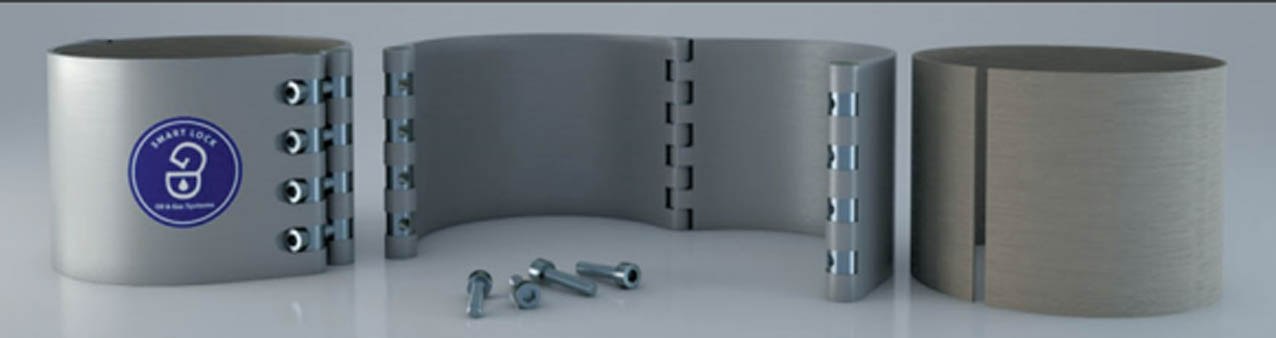

Сегодня в России наиболее широко применяется такой способ восстановления прочностных свойств дефектных участков МПТ, как ремонт усиливающими композитными муфтами (УКМТ) (SmartLock®) (рис. 1). Суть метода заключается в том, что на дефектный участок трубопровода надевается жесткий упругий композитный элемент («лайнер») с нанесенным на его внутреннюю поверхность клеевым компаундом. Поверх лайнера монтируется мощный силовой корпус композитной муфты, который затягивается болтовым соединением с заданным тарированным усилием.

Рис. 1. Внешний вид УКМТ (SmartLock®)

Поскольку прочность силового корпуса муфты намного превосходит прочность даже бездефектной трубы, усилие сжатия обеспечивает практически полную разгрузку металла трубопровода от внутреннего давления. При обжатии силового корпуса излишки клея выдавливаются из-под лайнера, гарантированно заполняя все неровности, и обеспечивают надежную герметизацию наружной поверхности трубопровода. Этот метод позволяет ремонтировать протяженные прямолинейные участки трубопровода, устанавливая муфты вплотную друг за другом. Таким образом, вокруг дефектного участка формируется герметичная композитная оболочка практически любой длины, усиленная снаружи силовым корпусом.

Метод обладает существенными преимуществами по сравнению с традиционными. Во-первых, это удобство монтажа и, соответственно, небольшое время ремонта, что особенно критично при ремонте глубоководных трубопроводов. Во-вторых, отсутствует необходимость сброса давления – ремонт проводится при рабочих режимах трубопровода. И при этом обеспечивается гарантированная надежность ремонта практически любых дефектов МПТ, вплоть до сквозных, на весь срок его эксплуатации, а среднее время ремонта на глубине составляет не более 30 минут!

Для ремонта обетонированных МПТ с учетом того, что бетон практически не работает на растяжение, но прекрасно сопротивляется сжатию, было предложено устанавливать муфту УКМТ (SmartLock®) прямо на бетонное покрытие (рис. 2) с обжатием, соответствующим внутреннему давлению в трубопроводе. А для компенсации краевых напряжений на концах муфты поверх монтируется стальная оболочка, которая заполняется отверждаемым композитным составом на основе бетона.

Рис. 2. Установка муфты УКМТ (SmartLock®)

на бетонное покрытие

Прочностные гидроиспытания показали, что даже при дефектах с потерей металла стенки трубопровода более 80% (узкие продольные канавки с острыми краями (100х6 мм) на внутренней образующей трубы) отремонтированный подобным образом участок МПТ становится более прочным по сравнению с бездефектным участком. На испытательном образце, отремонтированном конструкцией БЕЛУГА-УКМТ (SmartLock®), испытательное давление было поднято до максимально возможных 400 кг/см2, при этом не произошло разгерметизации и не было зафиксировано сколько-нибудь существенной акустической эмиссии.

РЕМОНТ АДАПТИВНЫМИ МУФТАМИ СЕРИИ БЕЛУГА

Не меньший интерес представляет предложенный ООО «НТЦ «Нефтегаздиагностика» способ ремонта адаптивными муфтами серии БЕЛУГА погнутых участков МПТ или деформированных отводов, например, на компенсаторах деформации (так называемая «собачья лапа»). Такие повреждения иногда случаются при зацеплении трубопровода якорями крупнотоннажных судов.

Специфика таких повреждений в том, что, с одной стороны, не происходит утончения стенки и потери прочностных свойств трубы, а c другой, – в случае дальнейшей деформации вероятно образование усталостных трещин. Таким образом, задача ремонта сводится не к восстановлению прочности и несущих свойств трубопровода, а к обеспечению надежной фиксации формы деформированного участка трубопровода.

Очевидным решением в этой ситуации служит установка неснимаемой стальной опалубки с заполнением полости между трубой и обечайкой фиксирующим раствором (композитным бетоном), который после застывания образует чрезвычайно прочную монолитную конструкцию. Однако главная сложность при выборе такого решения заключается в невозможности точного измерения формы и размеров деформированного участка под водой и изготовлении саркофага с обечайками, точно соответствующими форме конкретной деформированной трубы. В большинстве случаев именно невозможность изготовления такого саркофага вынуждает прибегать к вырезке и замене поврежденных трубных секций.

Для таких сложных случаев предложено, на наш взгляд, элегантное техническое решение, позволяющее проводить ремонт деформаций трубопроводов практически любой формы. Муфта серии БЕЛУГА состоит из набора стандартных элементов со скошенными боковыми стыковочными фланцами, которые могут вращаться относительно друг друга. Такое решение позволяет сформировать опалубку практически любой, даже самой сложной формы, непосредственно по месту ремонта поворотом фланцев относительно друг друга. При этом формирование обечайки из стандартных элементов позволяет легко варьировать длину ремонтной зоны, что значительно упрощает проектирование и изготовление муфты (рис. 3).

Рис. 3. Конструкция адаптивной муфты серии БЕЛУГА

После установки муфты на деформированный участок трубопровода саркофаг заполняется композитной бетонной смесью, которая после застывания превращается в монолитный бетонный кокон, заключенный в стальную оболочку, надежно фиксируя поврежденную трубу.

В зимний период 2014-2015 года с помощью муфты БЕЛУГА силами водолазов ООО МК «Каскад» (г. Астрахань), входящего в группу «Нефтегаздиагностика», был успешно осуществлен ремонт деформированного компенсатора на выходе трубопровода со стационарной морской платформы.

Стоит отметить, что на данный момент все предложенные решения прошли экспертизу промышленной безопасности, получили признание Российского морского регистра судоходства и активно применяются на практике. На сегодняшний день в активе команды ООО «НТЦ «Нефтегаздиагностика» / ООО МК «Каскад» порядка 300 ремонтов МПТ в четырех морях.

ПРОБЛЕМА СТАНДАРТИЗАЦИИ МЕТОДОВ РЕМОНТА МПТ

Отдельный и крайне важный вопрос состоит в необходимости стандартизации различных методов и способов ремонта, а также разработки методик их испытания и сертификации.

До недавнего времени исследования в данной области проводились лишь эпизодически и специализированного нормативного документа по ремонтам МПТ не существовало.

С целью выработки единых, стандартизированных подходов к ремонту МПТ с учетом мирового и отечественного опыта ООО «НТЦ «Нефтегаздиагностика» по заказу Российского морского регистра судоходства и одной из крупнейших российских нефтяных компаний начало работу по анализу нормативной базы, конструкторских решений и практических наработок мировых лидеров в данной сфере.

На сегодняшний день проведен большой объем исследований, выявлены специфические особенности и различия в подходах к регулированию в зарубежных и отечественных документах. Подготовлены первая редакция Регламента по проведению ремонтов морских подводных трубопроводов и предложения по внесению изменений в Правила Регистра Судоходства.

В качестве основных выводов можно обозначить неизбежность разработки уникальных отечественных нормативных документов. При всем уважении к опыту и наработкам ведущих мировых классификационных и сертификационных инженерных обществ, прежде всего DNV, API, ASME, ABS, исторически сложившаяся разница в подходах регулирования и надзора за опасными производствами и объектами не допускают использования переводных документов без их радикальной переработки. Более того, иностранные стандарты, разработанные разными обществами, достаточно сильно различаются, отражая государственную и региональную специфику. Но самым серьезным ограничением для прямого использования зарубежных стандартов стало то, что для каждого из них характерна сложная многоуровневая перекрестная ссылочная структура на собственные документы более низкого уровня, что неизбежно приводит к неразрешимым противоречиям с российской нормативной базой – действующими российскими отраслевыми стандартами, правилами и нормами, в том числе с базовыми (ГОСТ Р, ВСН, СТО и др.).

Таким образом, представляется разумным активизировать усилия по разработке и наполнению отечественной нормативной базы и конструкторских решений по эксплуатации и ремонту МПТ.